鹽城市助成粉磨科技有限公司

聯系人:徐總 13814374059

郵箱:1550407281@qq.com

網址:www.sczyzj.cn

地址:鹽城市鹽南高新區新都街道娛樂社區開元路8號新都花園東門辦公樓208-1535室

貴州科特林水泥有限公司2號線原為CLF輥壓機+V選粉機和中3.2mx13m開流磨組成水泥聯合粉磨系統,生產P.C32.5水泥時臺時產量為65~70t/h。為進一-步提高產能,使用K2000選粉機將開流磨改成圈流磨。于2009年7月技改工程結束,選粉機投入使用。技改后臺時產量達90th,但運行一段時間后產量開始下降,經采取一系列措施,目前系統產量穩定.在90-95t/h。

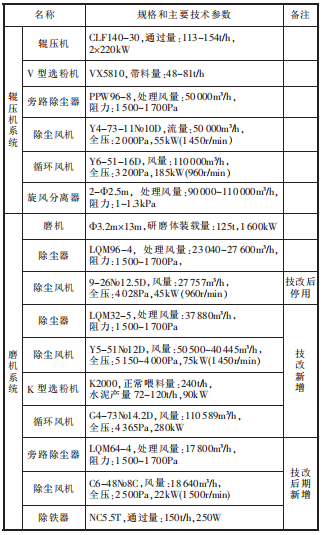

1系統主要設備配置(見表1)

表1主要設備配置情況

2第一次技改措施

1)改進磨機系統通風原磨機系統LQM96- -4除塵器規格小,處理風量小,不適合圈流磨使用。為增加磨內通風量需增大除塵器規格,擬在原除塵器上增接4個室,使其成為LQM96--8,處理風量達53150m/h,但因場地條件限制無法再增加袋室。于是將原除塵布袋全部更換成新袋,并在原除塵器側面增設一臺LQM32--5除塵器(因其較窄,正好可安裝)并聯使用,正常處理風量可達37 880m/h。同時采取適當增加過濾風速,由正常直1.2m/min增加到1.5m/min,使其處理風量達47400m/h,并將風機更換成Y5- -51No12D。使用初期磨內通風較好,標態下排風口含塵濃度為28mg/m2(原開流磨實際用風量相對較小,含塵濃度只20mg/m),符合排放標準。

2)優化輥壓機系統操作,增加入磨物料量

由于輥壓機規格較小,最大通過量只有154th,正常最大入磨物料量只能在60t/h。而磨機圈流技改后產量應能達90t/h,顯然如果輥壓機系統不改進將不能滿足磨機正常生產要求。參考相關資料后,決定采取增加輥壓機工作壓力的方法,使工作壓力由8.0MPa左右增加到9.0MPa左右。工作輥縫由24~28mm增加到30-34mm。同時將V型選粉機的進風側上部兩排擋風板全部關閉,并將出風側最上排用鋼板焊接封閉。在操作中將循環風機風閥開至100% ,并將其旁路風除塵風機也開至最大,以提高V型選粉機的分選效率。

此措施采取后輥壓機工作電流達額定電流的70%以.上,經輥壓機處理后入磨物料量達80-85th,加上不經輥壓機的粉煤灰的量,滿足了系統產量要求。

3)穩定粉煤灰計量,增加粉煤灰摻量

粉煤灰庫直徑大,高度高,庫側卸料。粉煤灰計量極不穩定,有時沖料,有時斷料,為保證水泥質量,其摻量不能加大,平均摻量只有6%左右。因經輥壓機處理后的入磨物料量最大只有80-85t/h ,要提高系統產量只能采取措施加大粉煤灰摻量,但前提是流量要穩定。我們采取在原粉煤灰庫側建一個φ4mx7m的鋼板倉,作為計量秤前的穩流倉。將原庫側卸料改為庫底卸料,庫底卸料后粉煤灰經輸送設備送入穩流倉,穩流倉內裝有料位儀,操作中嚴格控制料位,使其料壓穩定。經穩流倉卸出后,粉煤灰流量方便可調,再也沒發生沖料、斷料現象。轉子秤的計量動態累計誤差<0.5%。流量穩定后我們將粉煤灰摻量提高到12%,系統產量在95th時,輥壓機系統運行正常,穩流稱重倉料位穩定。

3第二次技改措施

第一次技改后,生產P-C32.5水泥時產量即可穩定在90t/h以上。但經過一-段時間運行后相繼出現設備問題,致使產量下降。于是進行第二次技術改造,提高了產量。

1)除塵器清灰裝置通風阻力大、風量小

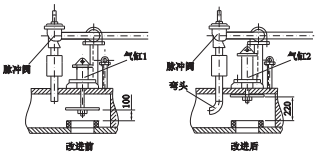

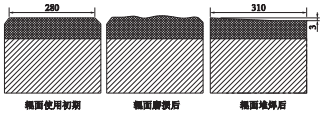

系統運行初期,風機電動機使用頻率為42-45Hz,電動機運行電流為120-130A。運行一周.后,除塵器壓差上升到2500Pa,電動機運行電流下降,磨機臺時產量降為85t/h。隨著除塵器壓差上升,磨機臺時產量降至80t/h。 磨機一倉極易飽磨,磨尾拔風管壓力只有- -500~- -600Pa,磨頭負壓小,甚至出現冒灰,出磨細度較正常時大幅下降,循環負荷率小,選粉效率高達75%以上。其間采取用塑料棒伸入除塵器籠架內進行人工清灰后,除塵阻力略有下降,但時間不長,阻力又增加。調整脈沖閥清灰周期和增大噴吹壓力效果也不大。進一步檢查除塵器時發現,除塵器清灰結構存在問題,原清灰結構見圖1。

圖1改進前后清灰結構示意

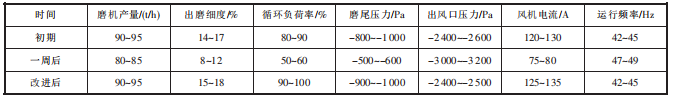

因脈沖閥清灰時噴吹管直對下方,無法對整個袋室有效清灰,僅靠近脈沖閥附近可實現有效清灰,因而濾袋清灰不徹底,易糊袋,除塵器壓差大,通風量小。同時因氣缸行程短,提升閥的提升高度小,工作時各袋室出風口的有效面積小,因而通風差。針對這種情況,我們將原氣缸. φ80mm x120mm更換成φ80mmx240mm,增加了提升閥提升高度,并在原脈沖閥下噴吹管處加接---彎頭,對著袋室的對角線方向噴吹,,使其清灰工作時能對整個袋室起作用。改進后,磨內通風量增加,系統產量恢復到90th以上。改進前后除塵系統變化見表2 (表中細度為0.08mm篩余)。

表2改進前后除塵器系統技術參數對比

2)增設除鐵器,增加K型選粉機旁路除塵器

系統運行一個多月后,磨機運行電流下降,產量也逐步下降,并且磨頭易返料。起初以為是選粉機選粉效率下降,回料量多引起。但多次檢測計算選粉效率和循環負荷率,發現選粉效率較高,循環負荷率比之前更低,只有60%左右。開磨門檢查磨內球料比時發現,一倉內進入大量的段,球位已高于進料螺旋,因而易返料。同時雙層隔倉板的一倉側篦板篦縫幾乎被碎段堵死,料不易及時進入二倉。二倉內段位較低,但球料比還基本合適。經測量計算,二倉內填充率已降至26%,一倉內填充率增加到35%。由于研磨體質量較差,出料篦板篦縫寬度偏大(10mm),磨機運轉過程中,無法避免有碎段出磨后進入選粉機,再經粗粉輸送至磨內。

較好的處理方法是在磨尾提升機處增設除鐵器,但因工藝布置問題除鐵器無法在磨尾提升機和選粉機進料口處增設。為此,我們將選粉機原粗粉鎖風閥.拆除,在此位置上安裝除鐵器。由于原磨機通風用除塵器處理能力小,選粉機旁路風未使用,粗粉管道中.不具備除鐵器負壓使用條件。因此又在成品庫庫頂增.設一臺LQM64-4除塵器,收集處理選粉機旁路風,使粗粉管路中有較大的負壓,以便用好除鐵器。除塵器和除鐵器安裝后,將選粉機輔助風管打開使用,較大的冷空氣進入,同時除鐵器處也形成較大的負壓,小段也經除鐵器不斷排出。

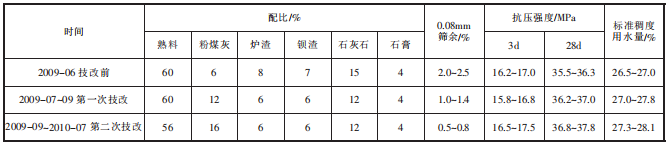

旁路除塵器投入使用后,由于有大量冷風從粗粉錐體處.上升,上升風速達4m/s,因而粗粉中部分較細粉被.上升氣流帶入到選粉室內進入到成品中。選粉效率較之前大幅提高,循環負荷率降至70%左右。磨機兩倉球料比增大,但受輥壓機的限制,已無法增加產量。為此,我們將成品細度控制指標0.08mm篩余由1.0%-1.4%改成0.5%-0.8%,將混合材中粉煤灰摻量由12%提高到16%,熟料用量由60%下降至56%。由于熟料用量的下降,系統產量提高到95-100t/h。由于旁路風的使用,可提高選粉效率,選粉機主軸頻率增加后,選粉效率并沒有大幅下降,循環負荷率仍為90%~100%。由于細度控制指標提高,盡管熟料用量下降,,但水泥質量并沒有下降。混合材比例及水泥物理性能變化情況見表3。

表3混合材比例及水泥物理性能變化情況

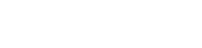

3)堆焊輥面

系統運行半年后,輥壓機輥縫工作寬度降至25~29mm,工作電流降至240~260A,不到額定電流的60%。磨機產量下降到85-90t/h,循環負荷率只有60%-70%。磨內球料比大,運行電流大。經檢查,發現是輥壓機輥面磨損大,側擋板磨損也大,間隙已達15mm左右。我們將輥壓機輥面和側擋板堆焊,并調節好側擋板間隙,使間隙只有5-7mm。在輥縫堆焊時,采取將兩側邊厚度大于中心厚度3mm,并將輥面堆焊面寬度由280mm增加到310mm。堆焊調整后輥壓機工作電流和輥縫寬度上升,工作電流達300~320A。經V型選粉機后入磨物料篩余值較技改初期大幅下降,系統產量上升到100~105t/h。 堆焊前后輥面結構,見圖2。

圖2堆焊前后輥面結構示意

4改后效果

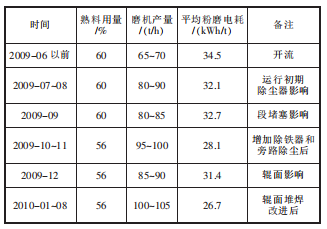

技改前后的技術經濟指標見表4。

表4技改前后的技術經濟指標

5結束語

1)小規格配置的輥壓機聯合粉磨系統,只要采取合適的措施,可增加輥壓機的入磨物料量,滿足圈流技改后增加產量的要求,提高系統的技術經濟指標。

2)選粉效率和循環負荷率受磨機出磨物料細度的變化影響較大,不單純是選粉機操作和結構問題。

3)圈流磨磨內通風強,可減少過粉磨,提高磨機產量。圈流水泥后期強度較開流水泥強度高,但標準稠度用水量有所增加。

4)布袋除塵器過濾風速適當增加,粉塵排放濃度也會增加,濾袋使用壽命下降(原為14 個月左右,現只有9個月)。但如果改用高品質的覆膜濾料,粉塵排放濃度和使用壽命將影響不大。

5)K型選粉機旁路風使用后,可提高選粉效率,增加系統產量。

6)控制好合適的成品細度,可降低熟料用量。

全國服務熱線:

138-1437-4059

聯系人:徐總 13814374059

郵箱:1550407281@qq.com

網址:www.sczyzj.cn

地址:鹽城市鹽南高新區新都街道娛樂社區開元路8號新都花園東門辦公樓208-1535室

聯系我們 手機站